产品类别

更多

萃取机/分离机

当前位置:首页 > 产品展示 > 萃取机/分离机MCTL多级离心萃取机

一.优点简介:

一.优点简介:

与传统的液-液萃取设备相比,多级离心萃取机具有下列优点:→停留时间短,物料滞留量少。→分离因数高,液相分离效率高。→需经常停机时能快速达到运转平衡,从而有助于间歇性运转。→结构简洁,处理量大。 附属设备得到简化。→结构坚固,转鼓内有多级(多至5-7级)。→萃取效率(以理论级数计)不受两种液相总体和相对流量的影响。每一机械级基本相当于一个理论级。→具有稳定的液压,从而简化了操作,减少了对液体进口和出口的压力实施的微调。→安装成本低(非特殊基座;传动电机传动多个萃取级)。二.结构特点:·这几种机型的萃取机被安装在配有抗震支架的铸铁框架上,因而无需特殊的基座。·转鼓由不锈钢轂支撑,该不锈钢轂被安装在配有滚子轴承的高强不锈钢轴上。·转鼓周围有气密性机壳,可实现在惰性气体保护下运转机器。高强不锈钢轴上配有密封盖。·轻相由涡轮泵排出,重相由涡轮泵或重力排出。·所有与被处理液体接触的部位为316L不锈钢18铬、2.5钼(如有需要可使用其他材料)。·所有机型的转鼓都通过V形传动带连接电子马达,可更换V形传动带上的滑轮来调节速度。 也可将下列设备与标准电机配合使用: 电子软启动器 、 交流变频传动器,实现多种转速三.工作原理:

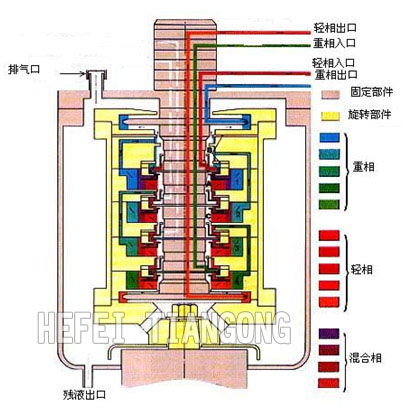

装入的最初包含一种或多种溶质的溶液(示意图中的重相)和另一与之不可混溶的具有不同密度的溶剂(示意图中的轻相)在萃取机转鼓中的机械级中逆向流动。机械级中随后进行的混合和分离操作使重相中的溶质传质至轻液中。

每一机械级大致相当于一个理论级,它包括:

◇ 混合室,此中有一中心鼓被连接在机壳上,中心鼓上的固定式搅拌碟将两液相混合起来。固定式搅拌碟和混合室旋转壁之间的相对高速度能够产生非常精细的乳化液,该乳化液的界面张力较小,加快了传质的过程,即使流量比高,也可迅速达到平衡溶液的浓度。搅拌碟和混合室入口和出口管道形成泵的功能,将两种液体从邻近的级抽出并将乳化液传送至:

◇ 沉降室,此中的离心力将先前混合的两种液体彻底分开。一对溢流挡板(B和C)将相界面位置稳定下来,从而使其不受液体流量的影响。重液溢流挡板(B)为可更换式,其内部直径是液相密度比的函数,从而提高萃取机的性能。另外,每套溢流挡板都适合多种液相密度比(如从1.20到1.35),从而尽可能地减少需要进行的调整次数。两种液相由机壳上的管道装入萃取机。因此,无需机械密封。变浓的溶剂(萃取物)和被稀释的液体(提余液)或通过重力卸料、或通过向心涡轮机从萃取机中排出。向心涡轮机能够产生卸料所需的压力,从而可以实现连接多台萃取机进行多级操作。转鼓停止时,液体通过位于机壳底部的管道被排出。四.技术参数:

LX320系列LX360系列LX520系列LX570系列型号LX323LX324LX325LX363LX364LX365LX524LX525LX526LX527LX574LX575LX576级数3453454567456转鼓直径mm320320320360360360517517517517570570570转鼓容量L1110.29.314.613.612.657545249747067最大转速r/min3200320032003000300030002000200020002000200020002000电机功率kW5.55.55.57.57.57.518.518.518.518.518.518.518.5净重kg2802903003003103201020104010601080110011301160最大流量L/h1800150013002100180015006000500045003500800070006000外形尺寸mm1050 × 590 × 7601550 × 840× 1100每小时流速是液体粘度、乳化度和浓度流量比的函数。以上数值对应乳化度低、密度比约为1.25、流量比为1的产品。

五.应用范例:

A、用于液—液两相分离;B、原子能(核燃料废弃物处理);C、湿法冶金(稀贵金属、有色金属萃取);D、生物化工、生物制药;E、化学工业、制药、农药化工;F、生物提取(中药、茶叶、植物等有效成分提取);G、精细化工(香料、色素提取);H、石油化工(原油脱水、脱盐);I、环保行业(含酚污水处理、油水分离)。

离心萃取机现已广泛用于湿法冶金、废水处理、生物、制药、石化、化工、香料、染料、原子能等多种领域。尤其适用于密度相近、在重力场下难以分离的产品;或溶液或废水中溶质含量很低的物质的分离。对热敏感的物质、沸点高或沸点相近的物料也非常实用。 在制药工业中的应用:在医药行业方面,目前一些抗菌素类药品及氨基酸等生物产品生产所用离心萃取机需靠进口。新型离心萃取机可替代进口,市场前景广阔。

在制药工业中的应用:在医药行业方面,目前一些抗菌素类药品及氨基酸等生物产品生产所用离心萃取机需靠进口。新型离心萃取机可替代进口,市场前景广阔。

在生物工程方面,已成功应用于植物和中药有效成分的提取。 在核燃料后处理中的应用:离心萃取机具有级停留时间短、级存留液量少等特点,很适用于核燃料后处理过程,因为这对确保核几何临界安全和减轻萃取剂的辐照降解很有利,特别是对于含可裂变物质浓度高、燃耗深和冷却期短的辐照核燃料的后处理来说尤为重要。

在核燃料后处理中的应用:离心萃取机具有级停留时间短、级存留液量少等特点,很适用于核燃料后处理过程,因为这对确保核几何临界安全和减轻萃取剂的辐照降解很有利,特别是对于含可裂变物质浓度高、燃耗深和冷却期短的辐照核燃料的后处理来说尤为重要。 环保含酚废水的处理:用离心萃取机脱酚,具有设备体积小、效率高、萃取剂用量小的特点,可节省大量的萃取剂的费用,脱酚率达98%以上。目前国内各企业工业废水年排放约400亿吨,其中含酚工业废水约占0.5%左右,约20亿吨。据市场调研,预计国内排放含酚工业废水的总量的30%左右可采用离心萃取机脱酚,总共需要离心萃取机上千台以上。

环保含酚废水的处理:用离心萃取机脱酚,具有设备体积小、效率高、萃取剂用量小的特点,可节省大量的萃取剂的费用,脱酚率达98%以上。目前国内各企业工业废水年排放约400亿吨,其中含酚工业废水约占0.5%左右,约20亿吨。据市场调研,预计国内排放含酚工业废水的总量的30%左右可采用离心萃取机脱酚,总共需要离心萃取机上千台以上。 在湿法冶金中的应用:在湿法冶金采用萃取工艺时,特别是当需要级数很多或可以采用非平衡萃取时,离心萃取机的应用也有良好前景。采用离心萃取机对减少萃取设备所占厂房面积、减少萃取流程中的萃取剂存留量、缩短萃取系统从起动到稳定的时间和利于自动控制等方面有显著效果。

在湿法冶金中的应用:在湿法冶金采用萃取工艺时,特别是当需要级数很多或可以采用非平衡萃取时,离心萃取机的应用也有良好前景。采用离心萃取机对减少萃取设备所占厂房面积、减少萃取流程中的萃取剂存留量、缩短萃取系统从起动到稳定的时间和利于自动控制等方面有显著效果。

在其他传统行业替代传统萃取设备的应用也是非常广泛的,应用前景非常好。萃取机研发史

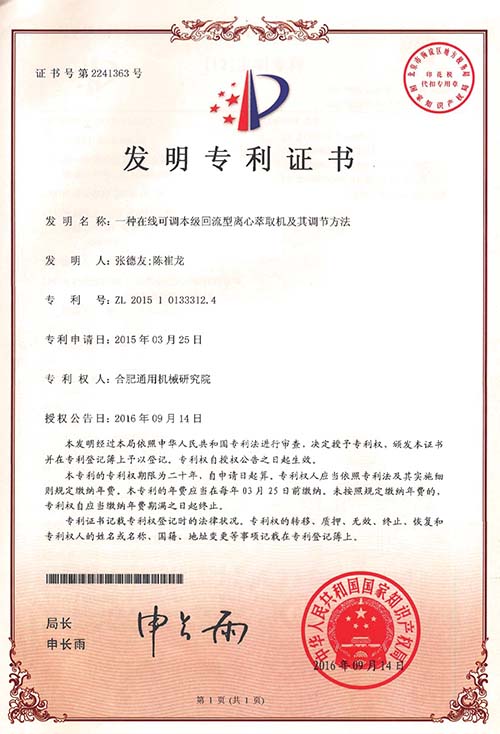

→ 50年代,为解决核能领域乏燃料处理,国内第一台圆筒式、轮式搅拌离心萃取机诞生在合肥通用机械研究所;并掌握了离心萃取核心理论计算方法和结构设计。

一代轮式搅拌型→ 80年代,该型萃取机逐渐推广应用在民用各行业。主要用在化工行业硝化废水、硝基酚钠废水、焦化厂污水中含酚处理等,取得了良好的应用效果。

国内首次应用在民用行业(1978年,LC500多流萃取离心机在抗菌素生产重大技术改造中成功应用,并获“全国科学大会奖”)

→ 我司在推广离心萃取机应用中,紧随发达国家离心萃取机技术发展新趋势,先后开发出新一代环隙式离心萃取机,并实现了系列化,引进了新材料和新工艺。目前,我司拥有最大流量(最大直径)、最全系列、最新材料的离心萃取机系列,据分离机械行业协会统计,其国内市场占有率70%。

第二代环隙混合型→ 离心萃取机国家标准制定单位

→ 专业级有机溶剂离心萃取实验室----免费提供各类离心萃取机选型、工艺参数试验(相比、萃取率、萃取剂类型、配比、夹带量等),或携带实验型萃取机上门服务,全程免费。

萃取机研发史

→ 50年代,为解决核能领域乏燃料处理,国内第一台圆筒式、轮式搅拌离心萃取机诞生在合肥通用机械研究所;并掌握了离心萃取核心理论计算方法和结构设计。

一代轮式搅拌型→ 80年代,该型萃取机逐渐推广应用在民用各行业。主要用在化工行业硝化废水、硝基酚钠废水、焦化厂污水中含酚处理等,取得了良好的应用效果。

国内首次应用在民用行业(1978年,LC500多流萃取离心机在抗菌素生产重大技术改造中成功应用,并获“全国科学大会奖”)

→ 我司在推广离心萃取机应用中,紧随发达国家离心萃取机技术发展新趋势,先后开发出新一代环隙式离心萃取机,并实现了系列化,引进了新材料和新工艺。目前,我司拥有最大流量(最大直径)、最全系列、最新材料的离心萃取机系列,据分离机械行业协会统计,其国内市场占有率70%。

第二代环隙混合型→ 离心萃取机国家标准制定单位

→ 专业级有机溶剂离心萃取实验室----免费提供各类离心萃取机选型、工艺参数试验(相比、萃取率、萃取剂类型、配比、夹带量等),或携带实验型萃取机上门服务,全程免费。

萃取机选型原则

一.确定型号、结构:

1.最大混合通量(物料水相A和有机萃取剂O加一起的总量)可达80~100m3/h;参见具体型号;

2.众多结构可选:

(1)适应难分离、难萃取体系的上下支撑、大长径比、高技术参数结构:

←型号有:CTL100、CTL150、CTL250、CTL350、CTL450、CTL550、CTL650、CTL800、CTL1000;

←高技术参数:长径比>2;转鼓长度长;

←优势:可获得较高的萃取效率和分离效率;

大功电机配置,可实现带料直接启动;

可实现在线清除生成的固体(CIP);

多重安全联锁;

塔型支撑结构,刚性好,可直接放置任意支撑平台,对基础要求低。(2)适应易分离、易萃取体系(密度差大)的上悬式支撑结构:

←型号有:CTL100-NA、CTL150-NA、CTL250-NA、CTL350-NA、CTL450-NA、CTL550-NA、CTL650-NA、CTL800-NA;

←技术参数:转鼓长度较短,长径比小于2;

←优势:球形支撑主轴结构,对中性较好;

转子为上悬式支撑,主轴底部无密封和轴承,维护相对方便;

转鼓相对较短,电机功率相对较小。(3)极易分离体系、萃取效率要求不高场合的全塑型结构:

← 因塑料强度一般为钢的1/10,全塑型萃取机转鼓直径一般在400mm以下;且转子较短,分离效率和萃取效率低;

← 因塑料强度低,该型萃取机转速一般低于600r/min,分离因数低,适合易分离体系;

←优势:转子质量轻,电机消耗功率低;

价格相对较低;(4)一台萃取机内部实现4级逆流萃取的单台多级型:

←型号有:CTL364-N;

←技术参数:转鼓直径360mm,4级逆流;1.5m3/h的理论混合通量,7.5kW;

←优势:单台多级,结构紧凑;

工艺流程简化;

节省萃取剂。二.确定材质:

(1)常用与物料接触部分材质:不锈钢304、316L、904L、双相不锈钢2205、工业纯钛TA2、哈氏合金C276等,也可根据用户工艺需要选用其它特种材质;

密封材质一般为氟橡胶、三元乙丙橡胶、硅胶外包聚四氟乙烯等。(2)在保证设备强度和高技术参数前提下,为保证设备的耐腐蚀性并降低设备成本,本公司独创钢基衬塑(Halar、PTFE等)技术。既保证了设备在高转速、高分离因数条件的强度需要,又使设备具备耐腐蚀、耐极性溶剂特性,使用寿命长(正常使用条件下,不低于10年)。

三.选配要求的确定:

(1)大相比场合:离心萃取机适应的相比范围一般为1:30~30:1,超过这个范围或临近该范围,会造成相夹带和萃取效率低下。我司专利技术“本级回流型离心萃取机”可有效解决该难题:

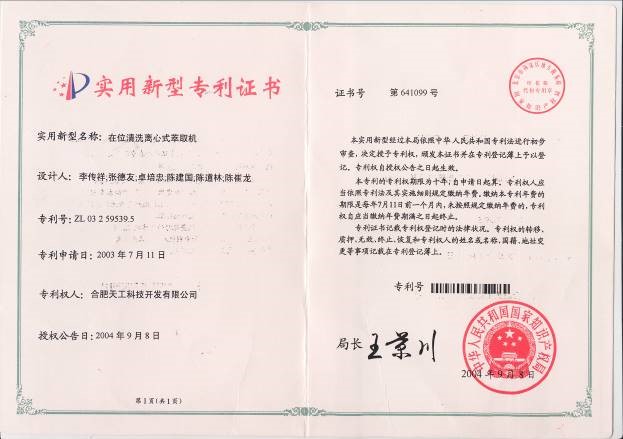

外置式本级回流 内置式本级回流 (2)固体夹带或析出场合:离心萃取机是萃取分离液液体系的设备,对固体夹带和萃取过程中固体析出的难题,我公司研发出专利机构——CIP在线清洗机构,可在不拆卸设备的前提下,对固体进行有效清除。

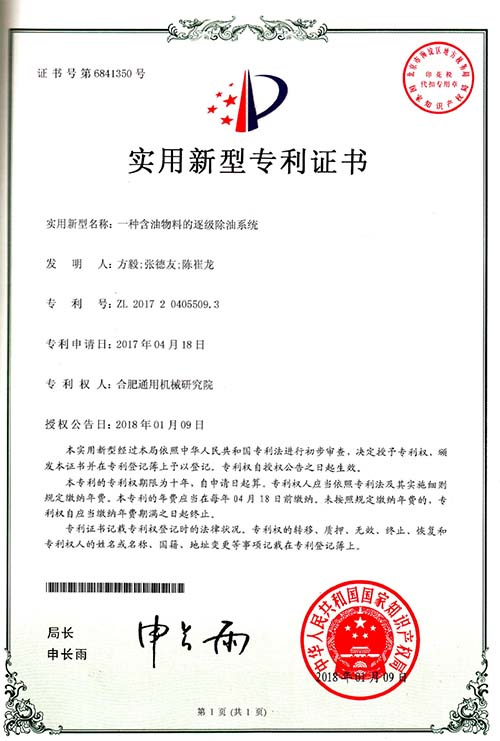

在位清洗型离心萃取机(3)水相夹带油的后续处理:在萃取中,水相难免会夹带少量油相,我公司专利技术“逐级除油系统”,能有效清除夹带的油相,可降低至5ppm级以下。

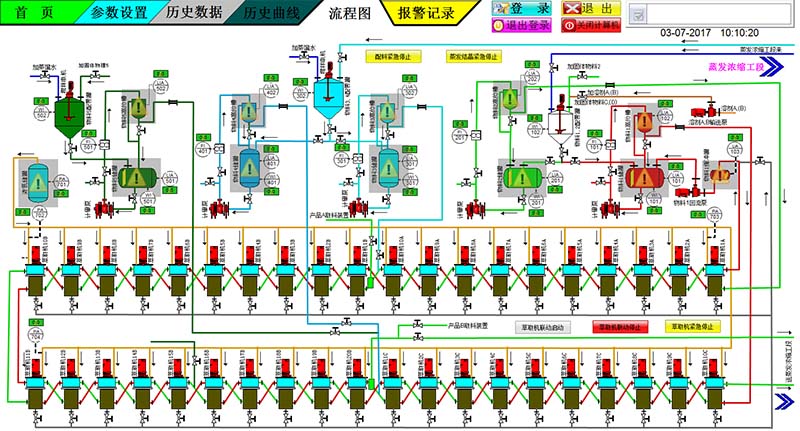

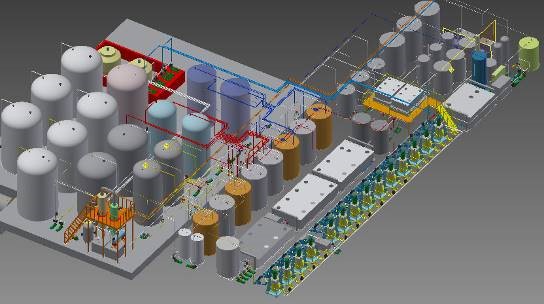

(4)多级串联逆流萃取成套系统自动化软件:我公司有50级以上的串联逆流萃取系统的成套自动化软件开发及应用经验。

应用业绩

1.盐湖卤水提锂及锂同位素(Li6、Li7)分离成套装备:利用络合萃取体系对盐湖卤水进行提硼、提锂(获得电池级碳酸锂、高纯氯化锂)并实现锂同位素的分离;

2017年度安徽省科学技术一等奖

2.湿法冶金/稀土/稀贵金属提取:提供湿法冶金(镍、钴、铜、金、银、钪、钫、铀、钍、铼、锌等)萃取工艺及成套设备,从物料预处理、萃取剂选型及配比、流比确定、萃取级数、萃取工艺、除油、蒸发浓缩、干燥包装、自动化控制、安装施工等一揽子解决方案。提供溶剂萃取选型试验、萃取工艺方案、样机试验等。

镍、钴提取(萃取、反萃、洗涤) 污酸提铼(萃取、反萃) 3.医药/中药/农药/生物/食品:青霉素6APA、香兰素、茶妥酚、黄精、大蒜油、人参提取物、农药咪酰胺、甜味剂、维生素、食品添加剂、三氯蔗糖等。

茶叶提取物萃取4.环保/废水处理:废水有机物提取、降低COD、焦化废水、化工废水、兰炭废水等提酚、酚氨废水脱酚、精酚车间废水处理及洗盐、癸二酸生产含酚废水处理等。

含酚废水处理,有效降低COD5.化工/石油/精细化工/无机盐工业/核能:油水分离、原油纯化、蒽油处理、催化剂、核能乏燃料处理等。